Armeg Ltd

Als Marktführer in der Entwicklung und Herstellung von Hochleistungsbohrzubehör für Elektrowerkzeuge sind ARMEG bekannt für ihre unglaubliche Qualität, ihr umfassendes Wissen und ihre Produktinnovation. Anerkannt als Teil der renommierten Organisation „Made in Sheffield“ bedient ARMEG seit über 45 Jahren sowohl Großbritannien als auch einen globalen Kundenstamm und bietet Werkzeugbohrlösungen mit höchster Präzision und Langlebigkeit.

Als Hersteller einer breiten Palette komplexer Bohrkomponenten führt ARMEG regelmäßig komplizierte Bearbeitungen durch, bei denen Genauigkeit und Vielseitigkeit der Schlüssel zum Herstellungsprozess sind.

ARMEG kontaktierte NIKKEN, um eine Ersatz-Rotationslösung zu besprechen, die nun innerhalb kurzer Zeit benötigt wurde. Nachdem ARMEG zuvor in drei NIKKEN-Tische wegen ihres guten Rufs und ihrer unglaublichen Präzision investiert hatte, war ARMEG zuversichtlich, dass NIKKEN ein qualitativ hochwertiges Setup mit größerer Leistungsfähigkeit bieten kann.

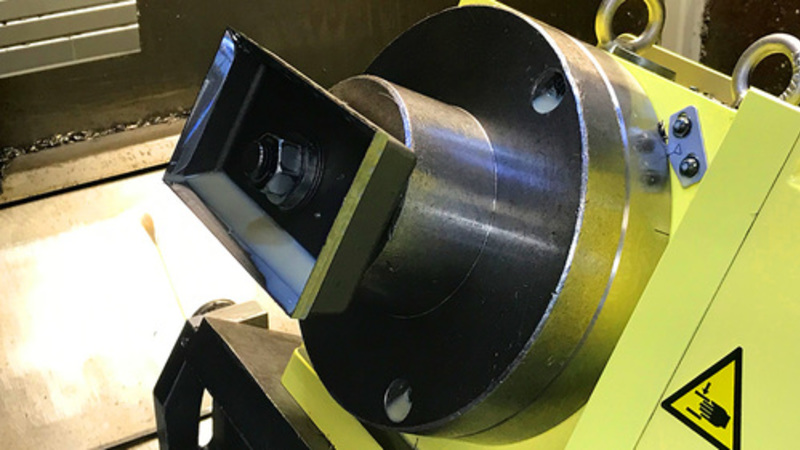

NIKKEN schlug unsere klassische NCT200 Rotary-Lösung vor, die in unsere innovative NIKKEN I / O-Software integriert ist und unglaubliche Präzision mit zusätzlicher Sicherheit der Zustandsüberwachung bietet. Der kompakte Drehtisch NCT200 bietet ein unglaubliches Spanndrehmoment von 900 Nm und eine abnehmbare Planscheibe, die die Flexibilität für Werkstückhalterungslösungen in zukünftigen Anwendungen bietet.

Da Vielseitigkeit eine wesentliche Anforderung bei ARMEG ist, empfahl NIKKEN auch, die Lösung mit der portablen, programmierbaren Pendeloption „Alpha 21“ auszustatten. Diese übertragbare und einfach zu bedienende Steuerung bietet die Möglichkeit, die gesamte Einrichtung nach Bedarf zu verschieben und zwischen verschiedenen Bearbeitungszentren zu teilen.

Aufgrund der Komplexität des Bearbeitungsprozesses waren einige Anpassungen an der vorgeschlagenen Winkelplattenanordnung erforderlich, um eine optimale Präzision zu gewährleisten. Diese wurden in den hochmodernen Einrichtungen im NIKKEN Innovation Center durchgeführt, wo ein Team hochqualifizierter Ingenieure rund um die Uhr daran arbeitete, diese kundenspezifischen Überarbeitungen abzuschließen und den Tisch mit einer Bearbeitungszeit von nur einer Woche zu liefern.

Seit der Implementierung hat ARMEG eine außergewöhnliche Produktivitätssteigerung von 30 % verzeichnet, was zu der Entscheidung gefhrt hat, die Leistungsfähigkeit mit einer Investition in ein zweites NCT200-System weiter zu erhöhen.

Erfahren Sie mehr über unsere NCT200-Lösung