HOCHPRÄZISE FERTIGUNG MIT EINEM SLIMCHUCK SPANNFUTTER VON NIKKEN

Ein führender unabhängiger britischer Hersteller von orthopädischen Instrumenten wandte sich an NIKKEN, um eine neue Lösung zur Unterstützung der Produktion für Einzelprojekte bis hin zur Großserienfertigung zu finden. Angesichts der komplexen Natur ihrer Produkte ist eine hochpräzise Fertigung der Schlüssel zu den Zielen des Unternehmens.

Das Unternehmen stellte fest, dass ER-Spannzangenfutter nicht die Konsistenz der Rundlaufgenauigkeit bieten, die zum Erreichen der engen Toleranzen und der Oberflächengüte erforderlich ist, und entschied sich daher für die Untersuchung alternativer Werkzeugmethoden.

Die Investition in NIKKEN-Werkzeuge ermöglichte eine effizientere und präzisere Bearbeitung. Ohne die starken zeitlichen Einschränkungen, die durch ständige Maschineneinstellungen verursacht werden, konnte die Produktion gesteigert werden, was zu einem überlegenen Fertigungsprozess mit dem zusätzlichen Vorteil einer verbesserten Werkzeugstandzeit führte.

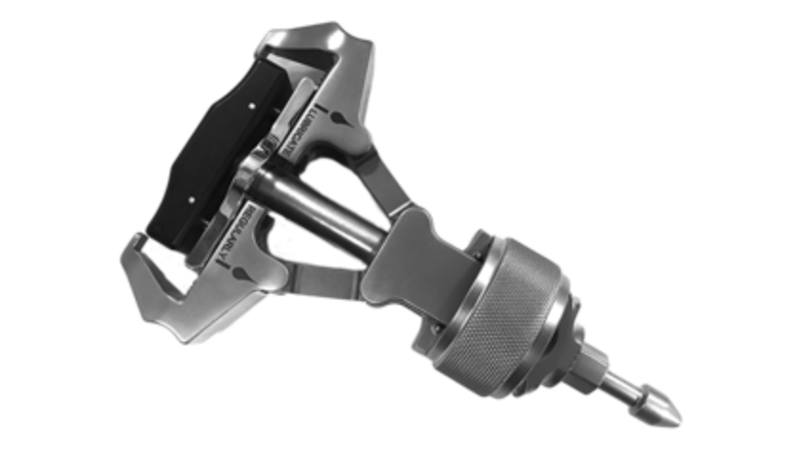

Das nachstehende Beispiel ist ein "Prothesenkappenauszieher" aus Titan, der zahlreiche Bearbeitungen mit einem NIKKEN Slim Chuck erforderte.

Der 8-Grad-Kegel und die positive quadratische Schulterkonfiguration der Nikken SK-Spannzange bieten eine höhere Rundlaufgenauigkeit als eine durchschnittliche ER-Spannzange. Das NIKKEN Slim Chuck mit einer Standard-SK-Spannzange bietet eine Rundlaufgenauigkeit von 5 Mikrometern, mit dem SK 'A-Type' sind 3 Mikrometer möglich (basierend auf dem 4fachen Durchmesser des Schneidwerkzeugschafts). Die NIKKEN Lösung garantiert die hohe Präzision und Zuverlässigkeit, die für diese kritische Baugruppe erforderlich ist.

Es gibt nichts Vergleichbares zu NIKKEN Produkten in Bezug auf die Genauigkeit.