5-ACHSEN-FÄHIGKEIT BEI CAMBRIDGE PRECISION LIMITED

Als Cambridge Precision Limited seine Produktionskapazität erweitern musste, standen sie vor der Wahl zwischen einer richtigen 5-Achsen-Werkzeugmaschine oder einem vertikalen Bearbeitungszentrum mit separatem, voll integriertem 5-Achsen-Rundtisch.

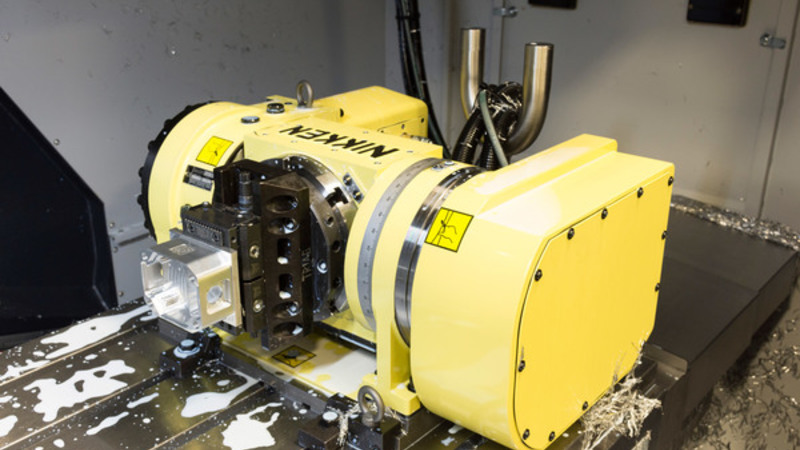

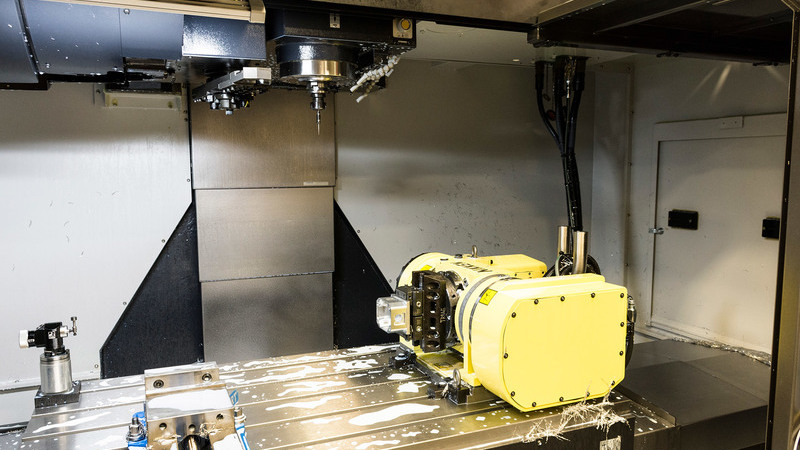

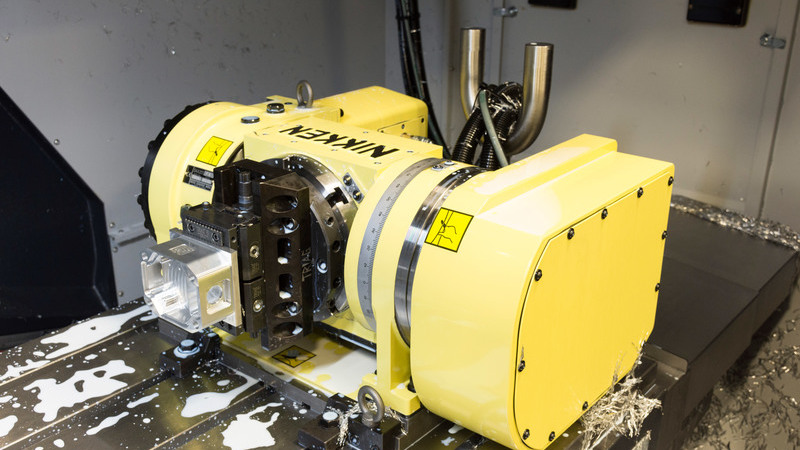

Nach kritischer Bewertung alternativer Lösung entschied man sich für den Kauf eines vertikalen Doosan-Bearbeitungszentrums mit voll integriertem NIKKEN-Runtisch 5AX-201, eine Lösung, welche „den anderen meilenweit voraus war“, wie Richard Hobbs, Geschäftsführer bei Cambridge Precision, sich ausdrückte. „Einer der Hauptgründe für die Wahl dieser Option liegt in der gewonnen Flexibilität die diese Lösung bietet. Mit dem 5-Achsen-Tisch an einem Ende können wir immer noch einfachere 3-Achsen-Arbeiten ausführen, während der Tisch noch vor Ort steht, und falls wir das ganze Maschinenbett brauchen, kann der Tisch leicht entfernt werden.“

Eine vollständige 5-Achsen-Bearbeitungskapazität hatte sich schon länger abgezeichnet, und die Entscheidung zu ihrer Einführung fiel nach der Teilnahme an einem Tag der offenen Tür im neu eröffneten NIKKEN Innovation Centre Europe (NICe) im Februar 2016.

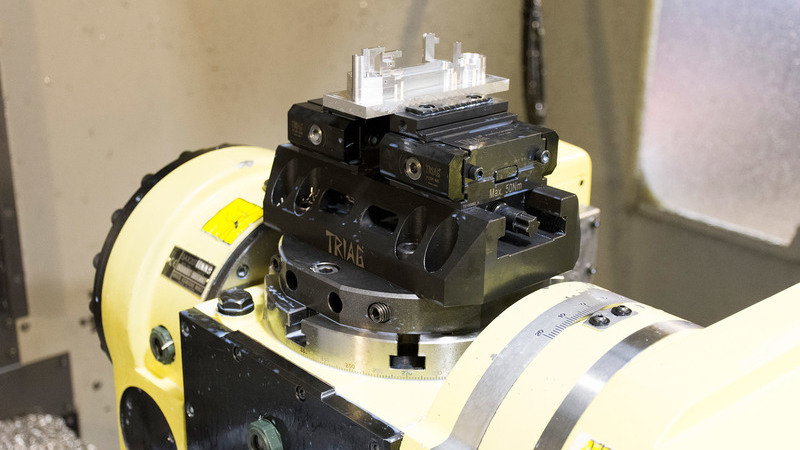

Der erste Schritt bestand darin, einen NIKKEN 5AX-201 in einem vorhandenen Bearbeitungszentrum zu installieren, wobei die vollständige Integration von NIKKEN durchgeführt wurde, um eine echte vollständige 5-Achsen-Simultanbearbeitungsfunktion sicherzustellen.

Neben der hervorragenden Qualität der NIKKEN-Produkte war ihr Service unübertroffen: „Wir beschäftigen uns gerne mit Fakten und NIKKEN verfolgt einen unkomplizierten, sachlichen Ansatz bei der Geschäftsabwicklung. Alle empfohlenen Lösungen und Ansätze haben genau die erwartete Leistung erbracht. Kombinieren Sie dies mit einem hervorragenden Produkt, und Sie haben eine erfolgreiche Beziehung, die mit Sicherheit lange Bestand hat “, kommentierte Richard.

Auch wenn Prozesseffizienz und One-Hit-Manufacturing großartig klingen, kann der tatsäche Wert nur nachgewiesen werden, wenn die Auswirkungen auf das Geschäft erkannt werden. Cambridge Precision stellt seit einigen Jahren eine bestimmte Komponente für einen Kunden her. Aus wirtschaftlichen Gründen wurden die Arbeiten jedoch nach China ausgelagert, um die Kosten zu senken. Obwohl diese Entscheidung auf dem Papier gut aussah, erwies sie sich aus mehreren Gründen bald als ungeeignet, und der Kunde wandte sich an Cambridge Precision, um zu prüfen, ob auch andere Maßnahmen zur Verbesserung der Effizienz und zur Kostensenkung möglich wären. Dank der eingeführten 5-Achsen-Bearbeitung konnte das Teil, das früher in mehreren Aufspannungen auf einer horizontalen Fräsmaschine hergestellt wurde, jetzt in einem Arbeitsgang in weniger als einem Viertel der Zeit auf einem vertikalen Bearbeitungszentrum hergestellt werden.

.jpg)

Als Ergebnis dieser einzelnen Verfahrensverbesserung wurde die Fertigung eines Bauteils und die damit verbundene Lieferkettenwertschöpfung nach Großbritannien zurückgeholt, was Arbeitsplätze sichert und dafür sorgt, dass man dank des Einsatzes von Technik und bewährten Praktiken der Zeit voraus bleibt.

Die Einführung der 5-Achsen-Bearbeitung öffnete jetzt aber erst die Augen der Techniker bei Cambridge Precision: Bauteile, die für die nötigen Dreh- und Fräsvorgänge bislang in Mehrfachaufspannungen gefertigt wurden, können nun in einem Arbeitsgang hergestellt werden, was die Rüst- und Bearbeitungszeiten enorm verkürzt. „Mit der 5-Achsen-Funktion an unseren Werkzeugmaschinen können wir die alten Regeln getrost vergessen“, meint Produktionsmanager Nick Raven. „Was ich als angehender Ingenieur gelernt habe, hat sich ins Gegenteil verkehrt - wir können nun durch einen völlig anderen Ansatz die gleichen Geometrien und Toleranzen erzielen, die Anzahl der Aufspannungen vermindern und die Arbeitszeiten enorm verkürzen.“

Die Steigerung der Werkstattproduktivität hat dazu geführt, dass für die drei CNC-Koordinatenmessmaschinen des Unternehmes eine Offline-Programmierung implementiert werden muss. „Mit zunehmendem Aufwand und zunehmender Komplexität der hergestellten Komponenten mussten wir in die Effektivität unserer Inspektionsanlagen investieren“, sagte Richard. „Chargen von Bauteilen, deren Herstellung früher Tage in Anspruch nahm, sind jetzt in wenigen Stunden fertig. Dank der Wiederholgenauigkeit der NIKKEN-Drehtische wurde die Genauigkeit verbessert."

Nach Ansicht des Cambridge Precision-Führungsteams wird jede neue Werkzeugmaschine in Zukunft über eine 5-Achs-Bearbeitung verfügen, da „die Flexibilität eines vertikalen Standard-Bearbeitungszentrums mit 5 Achsen bedeutet, dass wir schneller auf Kundenwünsche reagieren und auch bei den komplexesten Bauteilen die kürzestmöglichen Durchlaufzeiten anbieten können - was könnte besser sein?“

Cambridge Precision wurde kürzlich der Status „Fit for Nuclear“ verliehen, was zum Ausdruck bringt, dass sie in ihren Verfahren über das erforderliche Niveau verfügen, um an Ausschreibungen für die Lieferkette der zivilen Nutzung der Kernenergie teilnehmen zu können. Zusammen mit dem uneingeschränkten Bekenntnis zu Qualität und Best Practice bedeutete dies, dass sie gut positioniert sind, um die anhaltende Nachfrage nach präzisionsgefertigten Bauteilen von hoher Qualität zu nutzen.